Beste Beschikbare Technieken om afvalwater te vermijden of te behandelen in de sector van de metaaloppervlaktebehandeling.

Inleiding

BBT

Beste beschikbare technieken: zijn technische procédés of werkwijzen die door de overheid aangeraden worden als productieproces of onderdeel van een productieproces voor het voorkomen of behandelen van milieuverontreiniging in een bepaalde industriesector. Dit begrip is afgeleid van de BATNEEC: "best available techniques not entailing excessive cost"

Afvalwater vermijden of behandelen

Het spreekt vanzelf dat het voorkomen van afvalwater meer aangewezen is dan het zuiveren ervan. Dit heeft als consequentie dat milieutechnieken in het productieproces dienen geïntegreerd te worden. Daar waar in het verleden voornamelijk "end-of-pipe" afvalwaterzuivering werd beoefend, zal de moderne milieudeskundige in hoge mate een tehnoloog moeten zijn, die de productieprocessen waar hij/zij mee te maken krijgt, grondig leert kennen, om er aldus de juiste technieken voor het vermijden van afvalwater in te kunnen integreren.

Het is mijn persoonlijke mening dat de moderne milieusaneerder zich zal moeten specialiseren in één (industrie)sector om deze door en door te leren kennen en aldus de meest geschikte technieken voor die sector te kunnen toepassen.

Sector van de metaaloppervlaktebehandeling

Artikel 54 van Vlarem II somt de sectorale normen op voor de lozing van bedrijfsafvalwater in oppervlaktewater of in openbare riolen, afkomstig van "de koudbewerking en oppervlaktebehandeling van metalen". Toen ik 14 jaar geleden begon met het bouwen van waterzuiveringsinstallaties was dat vooral voor de galvano-bedrijven: electrolytisch verzinken, anodisatie van aluminium, verchromen en vernikkelen, electro-polijsten...Deze bedrijven werden toen zwaar geviseerd door de milieuinspectie omdat zij zware metalen, sterke zuren en basen, sommigen zelfs cyaniden gebruikten en hun afvalwater soms ongezuiverd loosden. Ondertussen hebben -zeker in het Vlaamse landsgedeelte- practisch alle bedrijven uit deze sector zich een waterzuiveringsinstallatie aangeschaft.

Sinds een 5-tal jaar is een nieuwe ontwikkeling gestart, namelijk de omschakeling van natlakken naar poederlakken, enerzijds omwille van milieuredenen, anderzijds ook wegens de betere kwaliteit en het betere uitzicht van gepoederlakte stukken. Bij het natlakken worden vooral solvent gebaseerde verven mbv spuitpistolen aangebracht op metalen onderdelen. Dit gebeurt voornamelijk in spuitcabines met een watergordijn, waarin de spuitnevel (overspray) wordt opgevangen. Dit procédé wordt van langsom meer vervangen door poederspuiten: hierbij komt geen solvent meer vrij (geen gasvormige emissies meer), er is geen watergordijn meer nodig en de overspray kan opgevangen en gerecycleerd worden. Bij het poederlakken van staal of aluminium is een grondige voorbehandeling van het metaaloppervlak (conversie of passivatie) noodzakelijk om een goede hechting van de verf te verzekeren en om corrosie te voorkomen.

Oorsprong van het afvalwater

Algemeen

Oppervlaktebehandeling van metalen (recent ook kunststoffen) kan een einddoel zijn, bijvoorbeeld in galvano, maar kan eveneens een tussenstap zijn, bijvoorbeeld als voorbehandeling voor het poederlakken. Deze processen kunnen uitgevoerd worden door onderdompeling (in een bad) of door besproeien (in een tunnel). Vanzelfsprekend zullen electrochemische processen (galvaniseren, anodiseren, verchromen...) practisch altijd in een dompelsysteem worden uitgevoerd. Tussen verschillende chemische behandelingen zal steeds moeten gespoeld worden: enerzijds om vervuiling van procesvloeistoffen en eventueel chemische reacties tussen verschillende reactieven te voorkomen en anderzijds om te vermijden dat chemicaliën op de werkstukken achterblijven en na opdrogen zoutresten achterlaten.

In de sector van de metaaloppervlaktebehandeling zijn er meestal 2 bronnen van afvalwater: enerzijds een continue productie van spoelwater (door continue verversing van spoelbaden), anderzijds een discontinue bron door periodiek vernieuwen van uitgewerkte procesbaden. In het eerste geval gaat het meestal om redelijk grote volumes met een lage concentratie aan vervuilende stoffen; in het tweede geval over kleinere volumes met hoge concentraties aan contaminanten.

Galvano sector

Voorbeelden:

-

electrochemisch verzinken (galvaniseren) van staal:

- zuur of alkalisch proces

- cyanidisch of cyanide-vrij

- eventueel aangevuld met chromateren (Cr6+)

-

aluminium anodisatie

- sterk alkalische beits (NaOH)

- spoelen

- zuurdip met HNO3

- spoelen

- anodiseren in H2SO4

- spoelen

- sealen (thermisch of chemisch)

-

verchromen, vernikkelen

- bij verchromen: zeswaardig chroom in afvalwater

- hardchroom (technische toepassingen) of sierchroom

- vernikkelen: electrolytisch of chemisch (stroomloos)

-

andere

- electropolijsten inox

- verkoperen, verzilveren, vergulden

- oppervlaktebehandeling van kunststoffen

Thermisch verzinken

- eventueel alkalisch ontvetten, gevolgd door spoelen

- zure beits (HCl)

- spoelen

- fluxen (vloeimiddel)

- dompelen in bad met gesmolten zink

Voorbehandeling van staal. (voor het schilderen)

- in dompel- of sproeisysteem

- meest toegepast: ijzerfosfatatie of zinkfosfatatie

- bij ijzerfosfatatie meestal ontvetten en fosfateren in één stap

- bij zinkfosfatatie:

- alkalische ontvetting

- spoelen

- zinkfosfatatie

- spoelen

- passivatie (chromateren of chroomvrij)

- spoelen, tenzij no-rinse passivatie

- bij natlakken van staal wordt meestal geschilderd in een spuitcabine met watergordijn. De overspray wordt in het watergordijn opgevangen. Het water wordt in gesloten kring rondgepompt. Door dosering van coagulatiemiddelen wordt de verf ontkleefd: in verfdecantatieputten wordt zij vervolgens afgescheiden

- geschilderde stukken moeten soms worden ontlakt: tegenwoordig gebeurt dit voornamelijk in sterk alkalische ontlakbaden (KOH) op hoge temperatuur (90°C). Na het ontlakken moeten de werkstukken gespoeld worden.

Voorbehandeling van aluminium.

Tot voor enkele jaren werd aluminium meestal tegen corrosie beschermd door anodisatie: het aldus behandelde metaal is naturel-kleurig of kan goudkleurig, brons of zwart gekleurd worden door inbouwen van tinzouten in de oxidehuid. Tegenwoordig wordt aluminium meestal gepoederlakt. Om de verflaag goed te laten hechten aan het metaal en ter verhoging van de corrosiebestendigheid, dient het metaal vóór het schilderen een chemische voorbehandeling te ondergaan.

Deze bestaat uit:

- zuur of alkalisch beitsen.

Zure beits wordt het meest toegepast: gebaseerd op H2SO4, H3PO4 en HF om het afgebeitste metaal in oplossing te houden

- spoelen

- passivatie:

kan chromatatie zijn (Cr6+) of een chroomvrije passivatie (Zr, Ti...) omwille van de toxiciteit van Cr6+

- spoelen:

kan eventueel vervallen: men spreekt dan van een no-rinse passivatie. Dit gebeurt om milieu redenenen: als er niet wordt gespoeld, wordt er ook geen afvalwater geproduceerd.

Vermijden of behandelen van afvalwater volgens BBT

Algemene maatregelen

Preventie is meest aangewezen weg: dit is de goedkoopste en meest efficiënte behandelingsmethode: afvalwater dat niet geproduceerd wordt, hoeft ook niet gezuiverd te worden.

Enkele technieken:

- Good housekeeping:

Een voorbehandelingsinstallatie moet optimaal afgesteld en uitgebaat worden om een minimale afvalwaterproductie te bekomen:

- respecteren van afdruiptijden tussen 2 opeenvolgende behandelingen

- lange werkstukken op de gepaste wijze (schuin) ophangen om oversleep van één bad naar een ander bad te voorkomen

- werkstukken met holtes zo ophangen dat geen vloeistof wordt meegeschept

- bij sproeiinstallaties de nozzles afstellen voor minimale overspray

- Geleidbaarheidsregeling:

Het spoelwaterverbruik -en daarmee de afvalwaterproductie- kan worden beperkt door de geleidbaarheid te meten van het spoelwater en slechts zoveel vers water bij te voegen als strikt nodig is.

- Cascade spoeling:

- zowel bij electrolytische als bij chemische voorbehandelingen

- zowel bij dompel- als bij sproeiprocessen

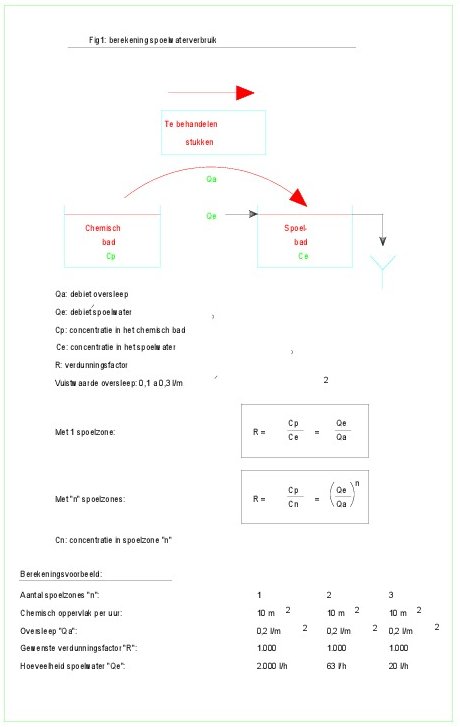

- waterbesparing kan gemakkelijk berekend worden

- moeilijk toe te passen in een bestaande installatie

- bij behandeling van lange werkstukken in een sproeitunnel is een zeer lange installatie nodig: dit beperkt de practische toepasbaarheid

- is zeker vereist indien men tot een "nullozing" wil komen: moet dan aangevuld worden met een opconcentratie (vacüum-verdamping, electrodialyse...) om afvalwatervrij te kunnen werken

- berekeningsvoorbeeld

Specifieke maatregelen

Deze zullen procesgebonden zijn: voor elk soort oppervlaktebehandeling kan men een ideale werkwijze (met minimale milieu-impact) uitzoeken. Echter, tussen theorie en praktijk is er dikwijls een groot verschil: de "beste beschikbare techniek" moet ook in praktijk haalbaar zijn. Dit betekent dat aspecten zoals prijs, complexiteit, benodigde oppervlakte, energieverbruik enz ook een belangrijke rol spelen. Hierna bespreken we enkele systemen die praktisch kunnen worden toegepast.

- Membraantechnieken

- Omgekeerde osmose

- voor de bereiding van demin-water:

In het verleden werd demin-water meestal bereid dmv een ionenwisselaar: bij de regeneratie van een ionenwisselaar worden sterke zuren en basen gebruikt, welke in het spoelwater terechtkomen en een verdere behandeling van dit spoelwater noodzakelijk maken. Bij een RO installatie wordt zelfs meer spoelwater geproduceerd dan bij een ionenwisselaar, maar dit hoeft niet verder behandeld te worden. Omdat een omgekeerde osmose-installatie eenvoudiger van constructie is dan een ionenwisselaar en omdat ze 24 h/dag ononderbroken kan werken (geen regeneratie), wordt tegenwoordig meestal voor RO gekozen, tenzij natuurlijk recirculatie in gesloten kringloop mogelijk is (zie verder)

- voor opconcentratie van procesvloeistoffen:

Bij de oppervlaktebehandeling van metalen heeft men, onafhankelijk van het feit of het proces in een dompel- dan wel in een sproeisysteem wordt bedreven, steeds een transport van chemicaliën van de proceszone naar de spoelzone. Theoretisch kan een omgekeerde osmose hier een gesloten kringloop mogelijk maken: door het spoelwater in een RO installatie te splitsen in een permeaatstroom (welke naar de spoelzone teruggestuurd wordt) en een concentraatstroom (welke terugvloeit naar de proceszone), bekomt men een volledig gesloten en afvalwatervrije oppervlaktebehandeling. Voor we zover zijn, zullen echter nog een aantal technische problemen mbt de chemische bestendigheid, gevoeligheid aan verstoppingen enz moeten opgelost worden.

- voor de bereiding van demin-water:

- Ultrafiltratie

Al naargelang de toepassing werkt men met organische, keramische of koolstofvezelmembranen. De eerste in vlakke of spiraalgewikkelde uitvoering, de laatste 2 vooral in buisvormige uitvoering.

Enkele practische toepassingen:

- verwijderen van olie, vet en zwevende stoffen uit een ontvettingsbad:

Bij de voorbehandeling van staal, dienen de werkstukken vooraf grondig ontvet te worden, opdat de navolgende behandelingen effect zouden hebben. Het gehalte aan olie en vet in het ontvettingsbad mag niet te hoog oplopen, zoniet verliest de ontvettingsvloeistof haar reinigende werking. In het verleden werd de ontvettingsvloeistof periodiek verworpen en vervangen door nieuwe. Hierdoor werd een vrij grote hoeveelheid zwaar belast afvalwater geproduceerd. Door toepassing van een ultra-filtratie installatie kunnen olie, vet en zwevende stoffen uit de ontvettingsvloeistof worden gefilterd. Daardoor verhoogt de standtijd van de procesvloeistof met een factor 20 tot 50. Bovendien wordt een kleine stroom sterk geconcentreerd afval geproduceerd (welke ca 50% olie bevat) in plaats van een groot debiet matig vervuild afvalwater. Tenslotte blijven de bad-chemicaliën in oplossing. Enkel de tensiden die aan de geëmulgeerde olie zijn gebonden, worden uitgefilterd: deze moeten in het bad bijgedoseerd worden om hun concentratie op peil te houden

- bij electroforese worden metalen werkstukken in een bad gevuld met verfemulsie ondergedompeld. Door een gelijkspanning aan te leggen tussen een inerte electrode en het werkstuk, slaan verfpartikels op de onderdelen neer. Na het dompelen dient de niet gebonden verf afgespoeld te worden. In het verleden gebeurde dit steeds met demin-water; de afgespoelde verf werd naar de waterzuivering afgevoerd. Tegenwoordig wordt de verfemulsie in een ultrafiltratie gefilterd: de opgeconcentreerde verf gaat terug naar het verfbad; het filtraat wordt gebruikt om de werkstukken af te spoelen. De afgespoelde verf stroomt tesamen met het ultrafiltraat terug in het verfbad: op die wijze is er geen verlies van verf meer, noch wordt er afvalwater geproduceerd.

- verwijderen van olie, vet en zwevende stoffen uit een ontvettingsbad:

- Omgekeerde osmose

- Ionenwisselaars

- Spoeling in gesloten kringloop

Zoals hierboven werd vermeld, verliezen ionenwisselaars aan belang voor het produceren van deminwater, maar zij worden meer en meer gebruikt om een spoeling in gesloten kringloop te realiseren. Bij vele oppervlaktebehandelingen moeten de werkstukken in de laatste fase voor het drogen met deminwater worden gespoeld om zoutvlekken bij het opdrogen te voorkomen. Voor zover de chemicaliën, welke in de voorafgaande procesbaden worden gebruikt, dat toelaten, kan dit spoelwater in een gesloten kringloop over een ionenwisselaar rondgecirculeerd worden. Op deze wijze zal het spoelwater dat bij de regeneratie van de ionenwisselaar wordt geproduceerd, de enige bron van afvalwater vormen in dit proces.

- Geleidbaarheidsregeling electroforese:

Bij een ana- of kataforese dompelbad speelt de geleidbaarheid van de verfemulsie een cruciale rol, vermits het een electrisch gedreven proces betreft. Door insleep van vervuiling zal onvermjdelijk de geleidbaarheid van het verfbad stijgen. In het verleden werd wanneer de geleidbaarheid te hoog opliep- eenvoudig een deel van de emulsie, of in het beste geval van het ultrafiltraat, afgevoerd naar de waterzuivering, waarna het bad werd bijgevuld met demin-water, solvent en andere componenten van de verfsamenstelling. Tegenwoordig is het mogelijk ultrafiltraat (zie hoger) uit de verfsamenstelling te filteren en deze over een ionenwisselaar te demineraliseren. Op die wijze kan de geleidbaarheid van de verf verminderd worden zonder verlies van waardevolle componenten en zonder dat afvalwater geproduceerd wordt (tenzij bij de regeneratie van de ionenwisselaar).

- Zuurretardatie

Een typisch voorbeeld hiervan is de verwijdering van aluminium uit een anodisatiebad. Bij de anodisatie van aluminium gaat een deel van het metaal oplossen in het anodisatiebad. Dit bad bevat 180 g/l H2SO4. Eens een bepaald aluminium gehalte wordt bereikt, moet het bad (gedeeltelijk) worden ververst. Het is evident dat een dergelijk geconcentreerd bad een zware belasting vormt voor een waterzuivering. Een zuurretardatie-installatie is in wezen een ionenwisselaar die toelaat het aluminium selectief te verwijderen uit de zwavelzuur-oplossing. Op die wijze hoeft het bad omzeggens nooit meer ververst te worden en wordt het aluminium met een min of meer constant debiet naar de waterzuivering afgevoerd.

- Restmetaalverwijdering

Sinds meer dan een jaar zijn in de sector van de oppervlaktebehandeling van metalen nieuwe lozingsnormen voor zware metalen van kracht geworden. Voor Cr, Cu, Pb, Zn en Ni bedraagt de lozingsnorm nu 0,5 mg/l. Zeker voor Zn en Ni blijkt dat het practisch onmogelijk is om met een klassieke fysico- chemische waterzuivering deze concentraties te behalen. Een selectieve ionenwisselaar maakt het mogelijk de zware metalen uit het effluent van de waterzuivering te verwijderen. Bij de regeneratie komen de zware metalen terug vrij: het spoelwater kan in de waterzuivering behandeld worden; eventueel kunnen de metalen gerecupereerd worden.

- Spoeling in gesloten kringloop